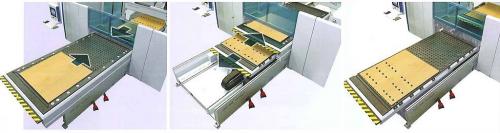

HOMAG Shuttle SystemSystem an CNC-Bearbeitungszentren der Homag BOF 500 Reihe, bei dem 2 Maschinentische wechselseitig eingesetzt werden.

Das Homag Shuttle System setzt die Bauform Standportalmaschine voraus. Eine Linearachse wird dabei durch die Bewegung der Maschinentische realisiert. Die beiden Tische sind auf 2 Ebenen fahrbar angeordnet und können sich so unabhängig voneinander bewegen.

- Ein Tisch befindet sich zur Beladung außerhalb des komplett geschlossenen Arbeitsbereiches und ist somit frei von 3 Seiten zugänglich. - Der andere Tisch befindet sich zur Werkstückbearbeitung innerhalb der Maschine. - Nach Beendigung des Programmes fährt der Tisch aus der Maschine heraus, während der fertig beschickte Tisch in die Maschine hineinfährt. - Während innen bearbeitet wird, kann der äußere Tisch nun entladen und neu beschickt werden.

|  HOMAG Shuttle System HOMAG Shuttle System |

CNC-Stationärmaschinen, Roboter894

Kantenanleimen, Kantenbearbeitung629

Sägen, Schneidemaschinen439

Hobelmaschinen, Kehlmaschinen188

Fräsmaschinen, Zapfenschneider181

Bohrmaschinen, Stemmmaschinen135

Pressen, Zusammensetzmaschinen202

Schleifmaschinen320

Mechanisierung, Lagern, Verpacken200

Oberflächenbeschichtung152

Fertigungslinien127

Heizen, Trocknen, Zerkleinern62

Absaugung, Druckluft, Vakuum134

Montagetechnik, Arbeitstische15

Drechsel- und Drehmaschinen29

Werkzeuge, Schärftechnik91

Zubehör, Sonstiges131